Deși poate părea doar o „găselniță” a unui constructor auto pentru a atrage atenția și a găsi motive pentru a scumpi vehiculele vândute, ideea de a utiliza magneziul în loc de oțel și aluminiu are o importanță majoră. La fel cu alți producători – în special BMW – au decis să utilizeze fibra de carbon pentru a reduce greutatea vehiculelor și, în consecință, pentru a micșora consumul de carburant, GM a decis să caute un alt material ușor și, eventual, ceva mai ieftin.

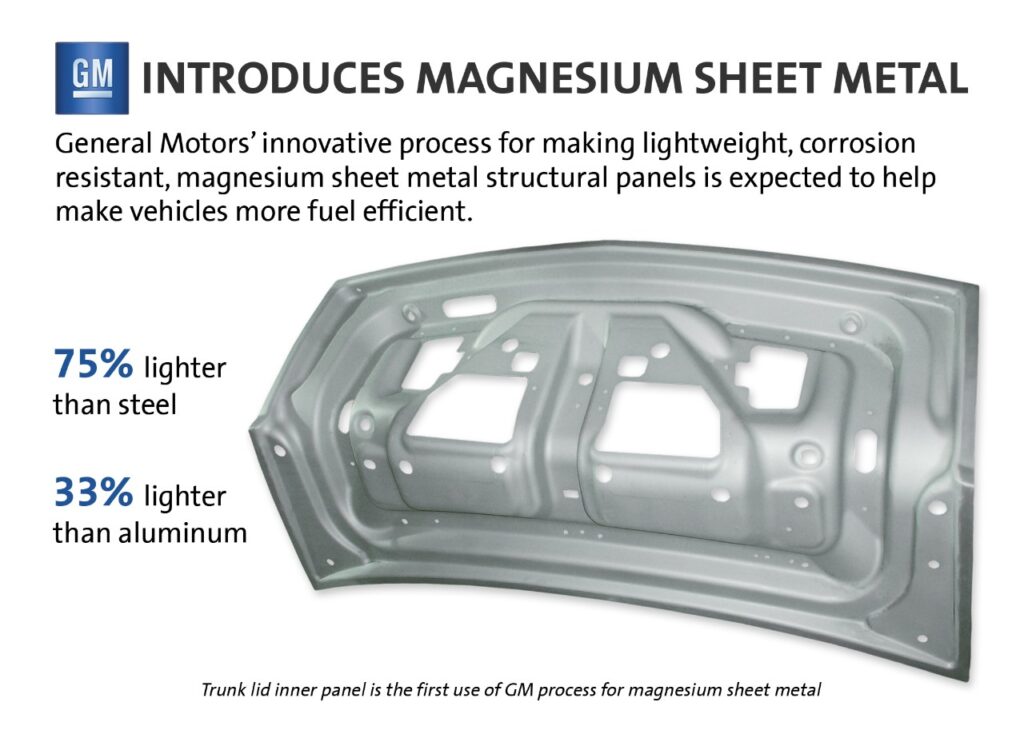

Conform GM, alături de motoarele convenţionale şi sistemele de propulsie electrice mai eficiente, utilizarea magneziului – care cântăreşte cu 33% mai puţin decât aluminiul, cu 60% mai puţin decât titanul şi cu 75% mai puţin decât oţelul – îi va ajuta pe clienţi să economisească sume importante în momentul alimentării autovehiculului cu carburant. Până în prezent, producătorii de autovehicule au depus eforturi pentru a fabrica panouri rezistente, fiabile şi inoxidabile din foaie de magneziu cu ajutorul metodelor tradiţionale de formare. În cadrul procesului patentat de GM, căldura la care este supusă foaia de magneziu atinge 450 de grade Celsius permiţând modelarea precisă a materialului în forme rigide. Cu ajutorul acestui proces, GM a dezvoltat un panou interior din magneziu pentru capota portbagajului.

Magneziul turnat a fost utilizat pentru multiple piese, de la volane la suporturi pentru motoare, dar GM este primul producător care utilizează foaia din magneziu formată la cald pentru structuri, preconizându-se folosirea din ce în ce mai frecventă a acesteia. „Utilizarea inovatoare a magneziului ilustrează doar o situaţie în care GM implementează tehnologii inovatoare care vor constitui un avantaj pentru clienţii noştri din întreaga lume”, a declarat Jon Lauckner, director tehnic al GM şi vice-preşedinte al diviziei Cercetare & Dezvoltare Globală. „Utilizarea materialelor cu rezistenţă ridicată şi greutate redusă, precum magneziul şi aluminiul, reprezintă una dintre cele mai eficiente modalităţi de a reduce consumul de carburant şi de a creşte performanţele de conducere”, a adăugat oficialul.

Conform unei asociații de cercetători americani, până în anul 2020, pentru fiecare autovehicul vor fi folosite 159,09 kg de magneziu în locul a 227,27 kg de oţel şi a 59,09 kg de aluminiu, obţinându-se astfel o reducere cu 15% a masei totale. Această masă redusă va asigura o economie de carburant cuprinsă între 9% şi 12%. Datorită panoului interior pentru capacul portbagajului, pregătit pentru a intra în producţie, GM poate obţine o reducere a greutăţii cu 1 kg comparativ cu panoul interior din aluminiu.

„Fiecare gram în minus contează atunci când este vorba de reducerea consumului de carburant,” a declarat Greg Warden, director executiv al departamentului de tehnologii pentru caroserie din cadrul GM. „Datorită înlocuirii metalelor mai grele cu unul dintre cele mai uşoare le vom putea oferi clienţilor noştri din întreaga lume un consum de carburant mai redus, menţinând în acelaşi timp gradul ridicat de siguranţă şi durabilitate al autovehiculelor noastre.”

Un alt efort al marilor producători auto a fost direcționat către transformarea magneziului într-un material inoxidabil. În urma tratamentului brevetat de GM, foaia de magneziu formată la cald a rezistat timp de 10 săptămâni consecutive la teste de mediu non-stop ce cuprindeau pulverizare cu sare, umiditate de 100% şi temperaturi extreme. „Ca în cazul tuturor pieselor auto din materiale de înaltă tehnologie, am supus capacul pentru portbagaj din magneziu la cele mai dificile teste de rezistenţă şi coroziune, pe care le-a trecut cu brio. Preconizăm că se va comporta extrem de bine, chiar şi în cele mai dificile condiţii”, a conchis Jon Carter, cercetător în domeniul metalelor, din cadrul diviziei Cercetare şi Dezvoltare a GM.

Tehnologie revoluționară la GM: foaie de magneziu în loc de oțel și aluminiu

29 octombrie 2012, 22:52

Ultima modificare în 30 octombrie 2012, 00:52

Gigantul american General Motors (GM) a anunțat astăzi că testează un proces de formare la cald şi un tratament brevetat pentru mărirea rezistenţei la coroziune pentru foaia de magneziu, o premieră în industria auto ce va permite utilizarea din ce în ce mai frecventă a acesteia ca alternativă la oţel şi aluminiu.

Etichete: General Motors,

gm,

tehnologie

Publicat in categoriile: Știri de ultimă oră

Ne puteți urmări pe Facebook, Telegram sau pe Google News

Publicat in categoriile: Știri de ultimă oră

Ne puteți urmări pe Facebook, Telegram sau pe Google News

Pentru comentarii sau drept la replică, ne puteți contacta pe pagina noastră de Facebook